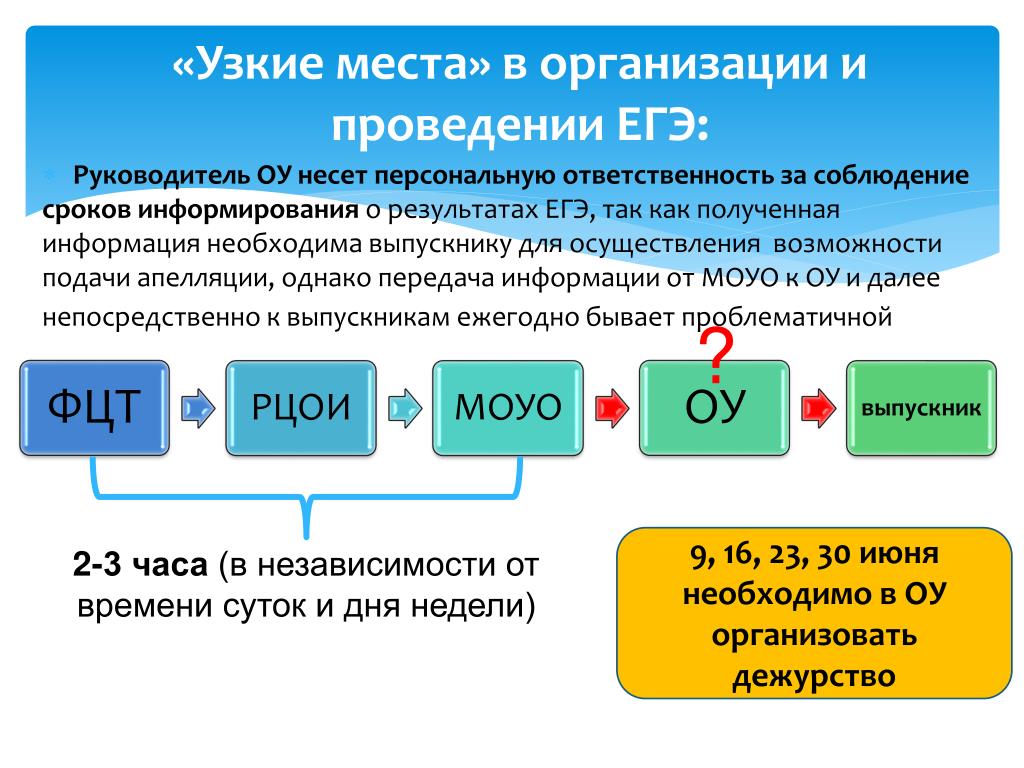

Узкие места это: «Узкие места» в производстве, или как увеличить пропускную способность всей системы

«Узкие места» в производстве, или как увеличить пропускную способность всей системы

Подробно: как этот проект было реализован в ЗАО ВолгАэро.

Благодарим Пресс-службу АО «ОДК» за предоставление данного материала.

Автор: Вячеслав Илюхин, Директор по персоналу и операционной эффективности ЗАО «ВолгАэро»

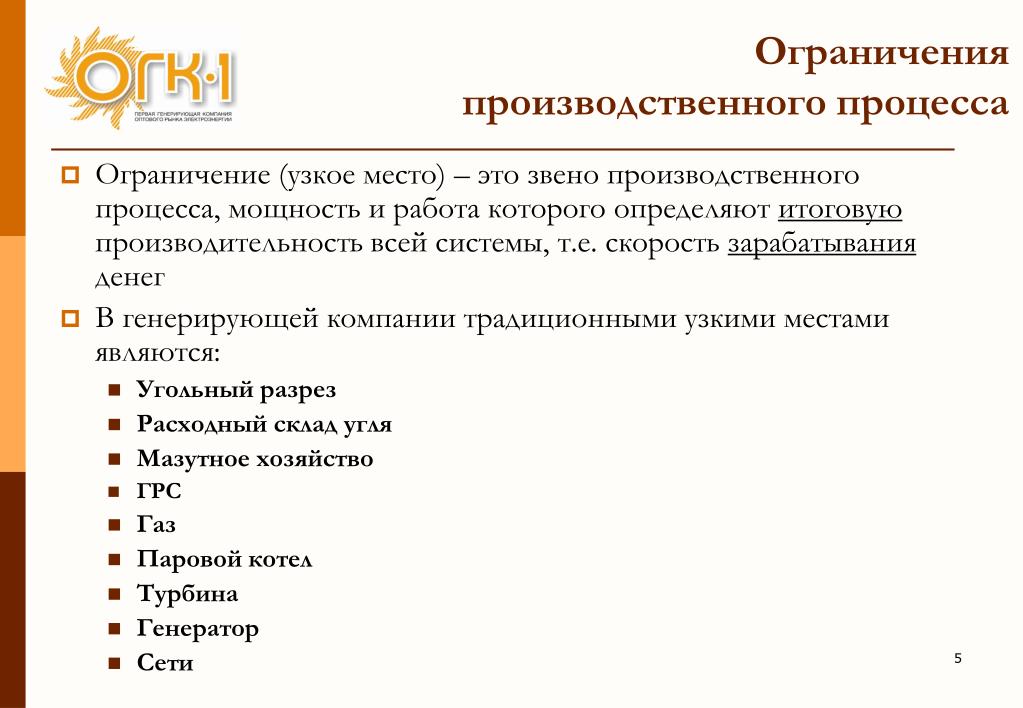

В терминологии Lean (Бережливое мышление) «узким местом» принято считать «явление, при котором производительность или пропускная способность системы ограничена одним или несколькими компонентами или ресурсами» .

Иными словами, это место (операция, ресурсы или этап процесса), после которого процесс производства продукции замедляется. На предприятии «узким местом» считается «недостаток производственных мощностей в общей цепочке технологического процесса» . Когда система в целом действует с максимальной отдачей, то один из ее элементов всегда работает на пределе возможностей.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством».

300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

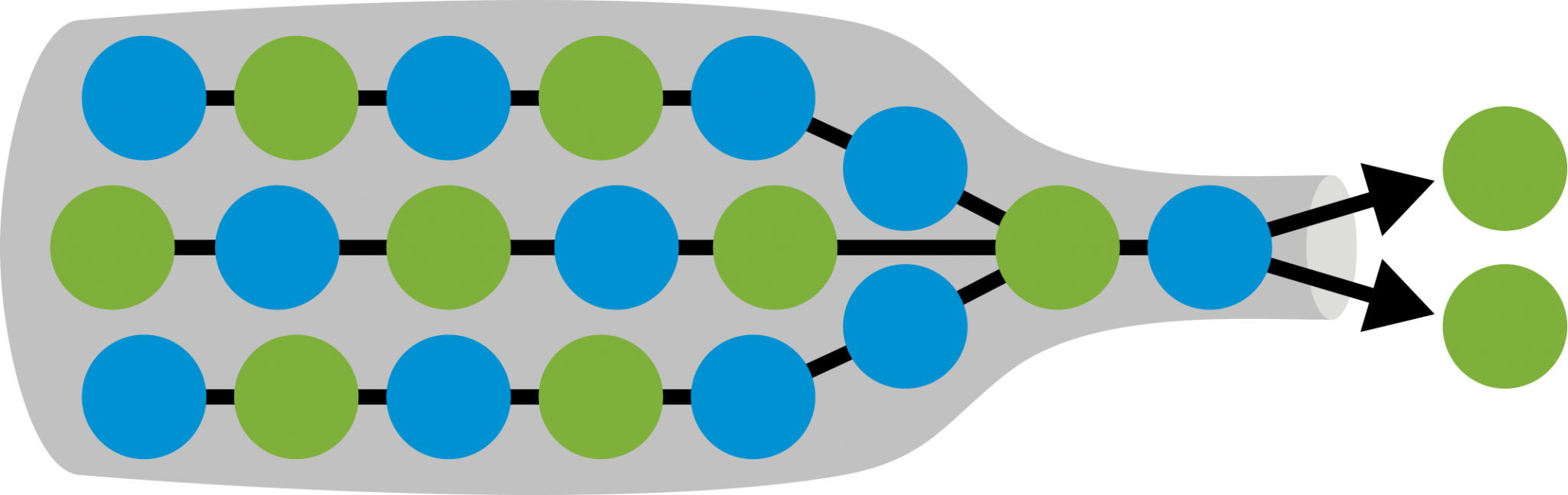

Мы можем представить производственный процесс в виде цепи. Если постоянно увеличивать натяжение этой цепи, то в конечном итоге цепь порвется. И разрыв произойдет в какой-то одной точке – самом слабом звене. Такое звено может быть только одно. Это звено и есть ограничение, определяющее прочность всей цепи.

Представление системы в виде цепи

В таком случае, если мы хотим увеличить выпуск продукции, а производство уже работает на пределе возможностей, управленческие усилия нужно сосредоточить на снятии необходимых ограничений именно в этом месте, не забывая об обязательном последующем влиянии на другие звенья «цепи».

При устранении ограничения система будет работать эффективнее, чем при попытке воздействовать на всю систему сразу. Поэтому процесс совершенствования производства необходимо начинать с определения «узких мест».

«Узкие места» на предприятии можно классифицировать по продолжительности:

- Краткосрочные (возникают из-за временных проблем).

- Долгосрочные (присутствуют практически постоянно).

На предприятии ЗАО «ВолгАэро» мы ведём систематическую работу по выявлению и устранению как краткосрочных, так и долгосрочных «узких мест», так как это имеет решающее значение для выполнения своих обязательств и ведёт к удовлетворённости заказчика.

Как правило, краткосрочные «узкие места» лежат на поверхности и не требуют принятия дополнительных мер по их выявлению. Хорошим примером является насущная проблема многих знакомых нам предприятий: кратковременное отсутствие уникальных сотрудников, когда никто в команде не может полноценно заменить их, и работа останавливается до момента выхода данных специалистов. Краткосрочное негативное влияние на процесс производства может оказать

В таких случаях устранить проблему по факту возникновения практически невозможно, поэтому необходима качественная оценка рисков, а также разработка мер по их смягчению. Но данный метод будет работать лишь в том случае, если его проводить на регулярной основе.

Приведу пример. Чтобы предупредить возникновение кратковременных «узких мест», связанных с персоналом, ЗАО ВолгАэро нацелено на расширение поливалентности персонала посредством составления и анализа матрицы компетенций сотрудников, своевременной организации обучения, системный подход к составлению графика отпусков таким образом, чтобы отпуска взаимозаменяемых сотрудников не пересекались.

Долгосрочными «узкими местами» являются проблемы, повторяющиеся регулярно, либо постоянно продолжающиеся. В ЗАО ВолгАэро мы ведём систематический анализ пропускной способности оборудования и загрузки производственного персонала по отношению к потребности заказчика в рамках производственного индустриального комитета, который организуется ежемесячно. Такая периодичность позволяет своевременно принимать меры по предупреждению появления «узких мест».

Такая периодичность позволяет своевременно принимать меры по предупреждению появления «узких мест».

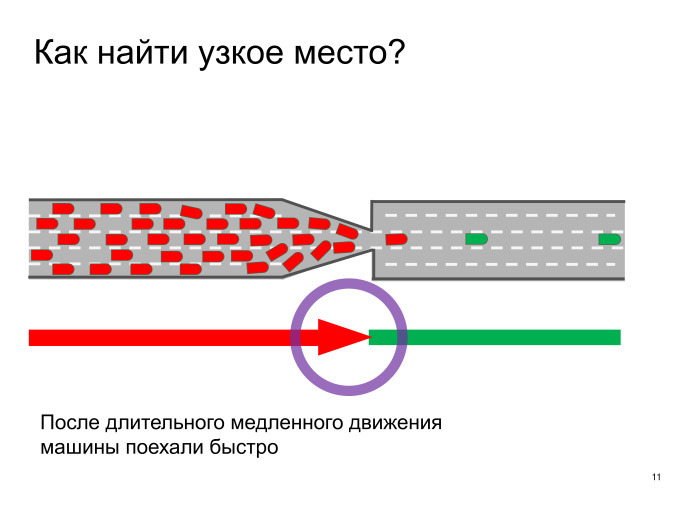

Способы поиска узких мест.

На производственных линиях в ЗАО ВолгАэро применяется несколько способов поиска «узких мест», как основанных на наблюдении, так и с применением специальных инструментов.

Начнём с наиболее простых способов, основанных на наблюдении. Для выявления «узких мест» необходимо внимательно присмотреться к производственным процессам и увидеть их внешние проявления.

- Скопление незавершенного производства. «Узким местом» на линии скорей всего будет являться процесс, который собирает перед собой наибольшую очередь единиц продукции. Подобное скопление хорошо видно невооруженным глазом. Если на линии несколько мест скопления, то ситуация сложнее и нужно использовать дополнительные методы, чтобы определить степень влияния каждого из этих мест.

Доска визуального управления движением ДСЕ в производственном цехе ЗАО ВолгАэро

- Простои и ожидания оборудования.

«Узкое место» на оборудовании можно выявить, обратив внимание на время простоев и ожидания. Оборудование долго простаивает из-за того, что не получает достаточно материала, чтобы работать непрерывно. Таким образом, если выявлен станок с продолжительным временем ожидания, то на предыдущем шаге находится предполагаемое «узкое место».

«Узкое место» на оборудовании можно выявить, обратив внимание на время простоев и ожидания. Оборудование долго простаивает из-за того, что не получает достаточно материала, чтобы работать непрерывно. Таким образом, если выявлен станок с продолжительным временем ожидания, то на предыдущем шаге находится предполагаемое «узкое место». - Переналадка оборудования. «Узкое место» может возникнуть там, где операторы перенастраивают оборудование для производства другого продукта или выполнения другой операции.

Любое из этих проявлений дает повод задуматься о том, что в процессе возникли проблемы. Задайте себе вопросы: Как мы можем сократить простои? Можем ли мы изменить график производства? Как мы можем уменьшить количество переналадок или уменьшить их влияние на процесс?

Кроме наблюдения за производством для выявления «узких мест» мы используем инструменты бережливого производства для визуализации процессов:

– Карта потока создания ценности (КПСЦ). Это наглядное представление движения потока материалов и информации от поставщика к потребителю через организацию. Такой способ позволяет с одного взгляда увидеть задержки в процессе, любые препятствия и избыточные запасы.

Это наглядное представление движения потока материалов и информации от поставщика к потребителю через организацию. Такой способ позволяет с одного взгляда увидеть задержки в процессе, любые препятствия и избыточные запасы.

Организация командной работы при построении КПСЦ

Построение карты потока создания ценности – это работа для команды, и в ней должны участвовать представители всех участков описываемого процесса. Направлять и вести эту работу должен эксперт, который имеет опыт в построении карты потока создания ценности. Карту лучше строить вручную «в карандаше» и вовлечь в эту работу специалистов из разных служб. Результат построения КПСЦ только одним экспертом не всегда будет достоверным ввиду рассмотрения процесса с точки зрения лишь одного участника.

Фрагмент карты потока создания ценности

– Диаграмма выравнивания.

- Общий анализ. При его проведении не учитывается деление на операции и их ценность. Единицей измерения выступают отдельные станции. Данный метод применим в случае, если необходимо выявить среди большого количества рабочих мест те, что задерживают общий производственный цикл для их последующего более детального анализа.

- Анализ операций. В данном случае проводится исследование с учетом фиксирования каждой операции, однако не учитывается, приносят ли они ценность. Как правило, данный вид анализа используется в том случае, когда на предприятии нет деления на источники временного цикла, или, по определенным причинам, его проведение затруднительно.

- Полный анализ. Предполагает фиксирование всех операций и их конечной ценности для потребителя.

Этот вид анализа наиболее эффективен, поскольку позволяет оценить эффективность каждого рабочего места, а также каждого работника. Помимо этого, полный анализ может быть использован для процесса сокращения потерь, балансировки линии, а также для оценки уже внесенных изменений.

Этот вид анализа наиболее эффективен, поскольку позволяет оценить эффективность каждого рабочего места, а также каждого работника. Помимо этого, полный анализ может быть использован для процесса сокращения потерь, балансировки линии, а также для оценки уже внесенных изменений.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

В ЗАО «ВолгАэро» мы применяем полный анализ, так как используем комплексный подход к выявлению «узких мест».

Пример Диаграммы выравнивания

Последствия появления «узких мест»

Потенциальные или выявленные «узкие места» ограничивают эффективность всей системы производства в целом.

Во-первых, – это блокировка производства, возникающая, когда больше нет места для хранения незавершенного производства или резервных запасов, скапливающихся перед «узким местом». В итоге линия останавливается, пока запасы не будут удалены с нее или переработаны.

Во-вторых, возникает «голодание» процесса в результате замедления шага, следующего за «узким местом», пока оно не сможет поставить им материалы.

В-третьих, из-за наличия «узких мест» сотрудники не могут выполнять свою работу, а компания оплачивает это непродуктивное время.

В результате из-за «узких мест» может сорваться своевременная отгрузка заказа, а неудовлетворенные заказчики могут сменить поставщиков. Поэтому недостаточно выявить «узкие места». Необходим более глубокий анализ причин и реальные проекты по повышению эффективности производственного процесса.

Управление «узкими местами» в ЗАО ВолгАэро

Для управления «узкими местами» в ЗАО ВолгАэро организована проектная деятельность, так как такую работу невозможно проводить без привлечения команды специалистов различных служб. Нельзя полагаться только на экспертное мнение. Важен обмен информацией.

На предприятии в год запускается и реализуется порядка 7-10 проектов по улучшению в зависимости от задач и сроков реализации.

Отчет о прогрессе реализации проектов по улучшению

В рамках проектов потенциальные «узкие места» и причины их возникновения подвергаются детальному анализу при помощи следующих инструментов бережливого производства:

- «5 почему»

- Диаграмма «Исикава»

- Диаграмма «Спагетти»

- Диаграмма «Дорожки бассейна»

- Хронометраж

- Карта потока создания ценностей

- Быстрая переналадка SMED и др.

Грамотно выполненный рабочей группой анализ важен для выявления истинных «узких мест», т.к. помогает избежать потенциальных ошибок и как следствие – ненужных инвестиций.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Как только первопричина «узких мест» обнаружена, команда проекта намечает корректирующие действия для ее устранения, оценивает будущую эффективность и целевое состояние системы «После».

Вот несколько способов повышения производительности производственных процессов:

- Усовершенствование процесса именно в «узком месте». При помощи КПСЦ найдите и устраните действия, не добавляющие ценности – избавьтесь от потерь. Вы получите более короткое время цикла.

- Увеличение мощности существующих «узких мест». Перераспределите нагрузку, разделите операцию на части и назначьте их на другие ресурсы.

- Добавление ресурсов в ограничивающий процесс. Необязателен найм новых сотрудников. Обучение персонала дополнительным навыкам поможет уменьшить влияние «узких мест». В таком случае рабочие могут обслуживать сразу несколько станков и облегчат прохождение «узких мест».

- Обеспечение бесперебойной подачи деталей на «узкое место».

Необходимо следить за количеством незавершенного производства перед «узким местом», управлять подачей на него деталей для обработки.

Необходимо следить за количеством незавершенного производства перед «узким местом», управлять подачей на него деталей для обработки. - Работа в «узком месте» только с качественными деталями. Это позволит избежать трат мощности и времени на обработку возможного брака и приведет к повышению пропускной способности процесса.

- Проверка графика производства. Если в процессе выпускается несколько разных продуктов, которые требуют разного времени работы «узкого места», скорректировать график производства так, чтобы общий спрос на ограничивающее оборудование уменьшился.

- Увеличение времени работы. Пусть «узкое место» работает дольше, чем другое оборудование. Назначьте оператора, который будет обслуживать процесс во время обеденных перерывов, плановых простоев и, если нужно, сверхурочно. Этот способ не уменьшит время цикла, но поддержит работу ограничивающего оборудования, пока остальное будет простаивать.

- Сокращение простоев. Если оборудование на «узком месте» выходит из строя во время рабочего процесса, немедленно организуйте работу по его починке и запуску.

Наладьте систему профилактических осмотров во избежание непредвиденных остановок. Проведите работу по сокращению времени переналадки этого оборудования с одного продукта на другой.

Наладьте систему профилактических осмотров во избежание непредвиденных остановок. Проведите работу по сокращению времени переналадки этого оборудования с одного продукта на другой.

«Узкие места» в производстве и менеджменте — это точки потенциальных улучшений. Лишь комплексный подход по предупреждению, выявлению и расширению «узких мест», а также организация командной деятельности помогут избежать ошибок, неоправданных вложений, добиться значимых результатов и получить ощутимый прирост производительности и эффективности. Пренебрегать ограничивающими элементами системы — значит недополучать прибыль и работать хуже своих возможностей.

«Узкое место», что это? — Leanbase

В терминологии lean и Бережливого производства термин «узкое место» является достаточно распространённым и популярным. Большая часть деятельности в lean как раз направлена на выявление и устранение потерь и проблем, препятствующих идеальному выполнению той или иной работы, функционированию того или иного процесса. В любом процессе и в любой работе даже невооружённым взглядом всегда можно найти множество проблем и потерь. Термин «узкое место» как раз и отвечает на вопрос «с чего же начать? » Начните именно с него.

В любом процессе и в любой работе даже невооружённым взглядом всегда можно найти множество проблем и потерь. Термин «узкое место» как раз и отвечает на вопрос «с чего же начать? » Начните именно с него.

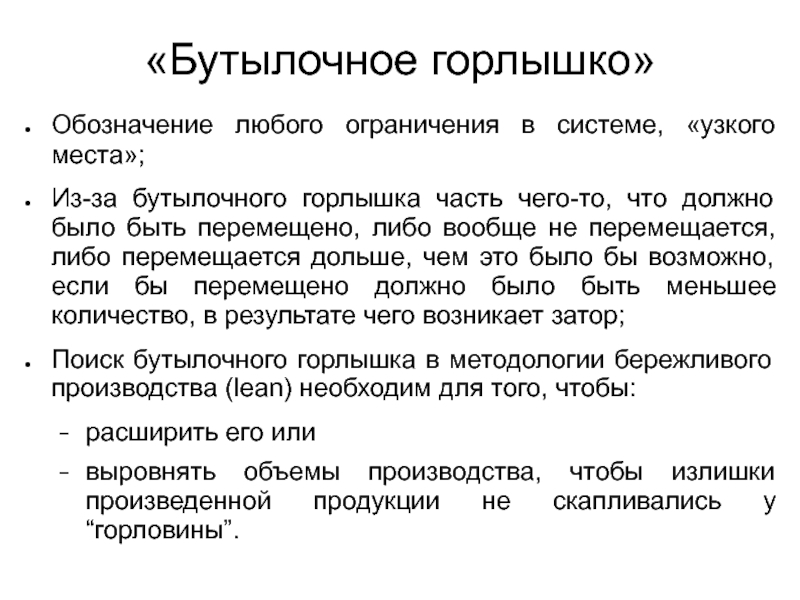

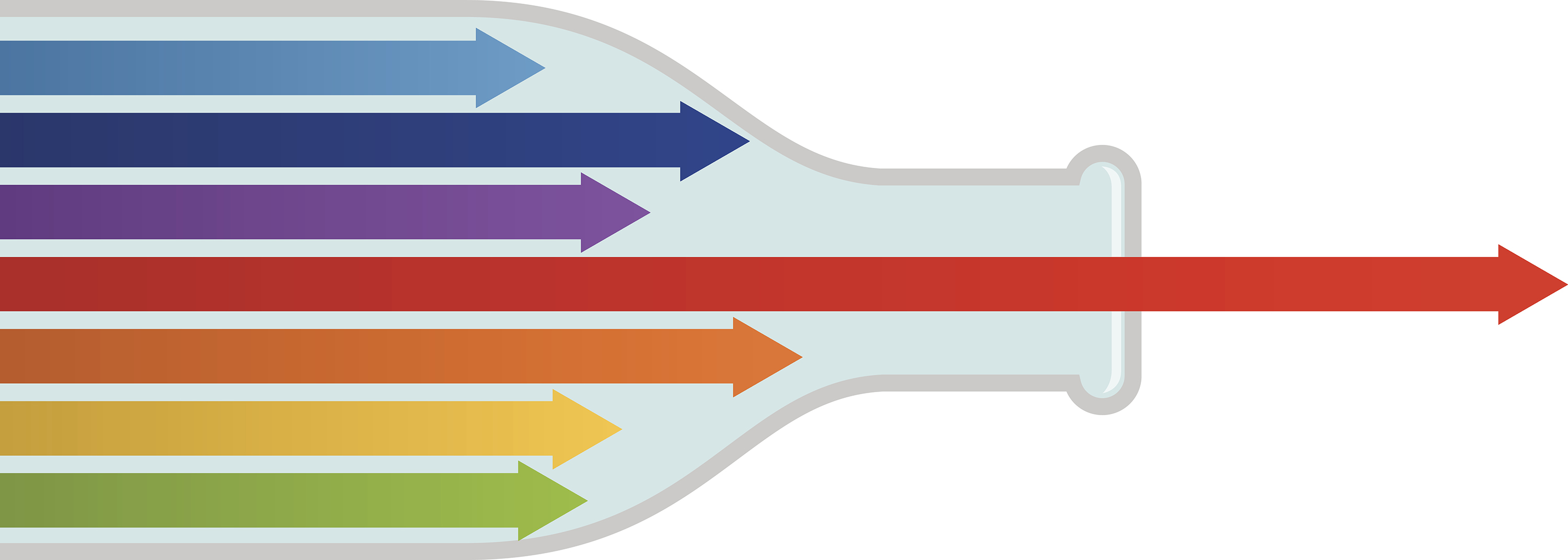

В переводе с английского, узкое место или bottle neck переводится как «горлышко бутылки». Это отличная аналогия для того, чтобы понять суть термина. Представьте, что вы хотите вылить воду или высыпать песок из бутылки. Вы не сможете сделать это быстро, бутылка будет медленно опустошаться по мере вытекания воды (высыпания песка) через узкое горлышко бутылки. Чем уже горлышко, тем медленней скорость опустошения бутылки. Если проделать то же самое со стаканом (опустошить его), подобных проблем вы не встретите. Цилиндрическая форма стакана позволит выплеснуть всё содержимое без каких либо задержек. Возвращаясь к бутылке, представьте, что она имеет искажённую форму, например в виде песочных часов, т. е. у неё есть несколько таких горлышек разной величины (разного диаметра). При опустошении такой бутылки, или для того, чтобы высыпать песок из песочных часов вам понадобиться не меньше времени, т.к. вам придётся ожидать пока всё содержимое пройдёт через самое узкое горлышко (узкое место). Этот же принцип применим к любому процессу.

е. у неё есть несколько таких горлышек разной величины (разного диаметра). При опустошении такой бутылки, или для того, чтобы высыпать песок из песочных часов вам понадобиться не меньше времени, т.к. вам придётся ожидать пока всё содержимое пройдёт через самое узкое горлышко (узкое место). Этот же принцип применим к любому процессу.

В производстве узкое место – это место (операция, работник или этап процесса), после которого работа обрывается и замедляется. Если взять несколько последовательных операций, то узким местом будет являться та операция (или несколько операций), время цикла которой превышает время такта, определённого потребностью Заказчика. Например, если время цикла трёх операций 10, 15 и 10 секунд соответственно. Время такта составляет 12 секунд, следовательно, операция №2 является явным узким местом, т.к. как бы безупречно не работали две других операции, в конечном итоге они будут ожидать операцию №2, а Заказчик будет получать единицу готового изделия не через 12, а через 15 секунд.

Узкое место в операциях наглядно видно, если представить загрузку в виде диаграммы Ямазуми. В масштабах потока при помощи КПСЦ можно также увидеть узкие места: там, где по различным причинам завышено время цикла. Причинами может быть не только технология выполнения самой операции, но и наличие огромного количество потерь внутри неё, а также наличие периодически возникающих проблем, также увеличивающих фактическое время цикла. Индикатором наличия узкого места в потоке создания ценности всегда являются запасы. Они образуются перед операциями, время цикла которых объективно больше времени цикла остальных операций. Они появляются перед особо проблемными операциями, которые часто останавливаются ввиду частых проблем (поломок, проблем с качеством и т.п.).

Рассмотрев любой процесс, вы всегда можете увидеть узкое место, то есть тот его этап, который сдерживает весь процесс, не даёт ему работать быстрее и эффективнее. Помимо КПСЦ, диаграммы Ямазуми и проведения хронометража часто для определения узкого места достаточно просто понаблюдать за процессом, обратить внимание на наличие индикатора (запасов).

Для окончательного понимания сути узкого места, приведём пример из жизни. Три друга собираются пойти на футбол, договорившись встретиться у стадиона в назначенное время, но один из них опаздывает и остальным приходится его ждать, пропуская интересное начало матча.

В завершение ещё раз повторим, зачем нам нужно отдельное понятие. А точнее, зачем следует уметь определять узкие места. Вернитесь к приведённым выше примерам и подумайте, есть ли смысл улучшать другие операции, работать над другими проблемами, если не заниматься узким местом? Конечно, нет. Умение правильно определить узкое место и сконцентрировать внимание на нём – начинать улучшения или решение проблем именно с него, – является неким принципом расстановки приоритетов в lean. Это логично, понятно и очевидно, однако на практике часто встречаются улучшения (в проектах и текущей работе), направленные куда угодно, но не на узкое место.

Обратите на это внимание уже сегодня. Определите узкие места ваших процессов. Если вы уверены, что знаете их – проверьте ещё раз, обратите внимание на индикаторы, убедитесь в этом. Устраняйте их последовательно. Помните, что устранив одно узкое место в процессе, в нём обязательно останется другое, менее «узкое», но также ограничивающее скорость его работы. Это и есть непрерывное совершенствование. Насколько далеко зайти в устранении узких мест – продолжать ли поиск узких мест в этом процессе, или переключиться на другой – решать вам.+

Определите узкие места ваших процессов. Если вы уверены, что знаете их – проверьте ещё раз, обратите внимание на индикаторы, убедитесь в этом. Устраняйте их последовательно. Помните, что устранив одно узкое место в процессе, в нём обязательно останется другое, менее «узкое», но также ограничивающее скорость его работы. Это и есть непрерывное совершенствование. Насколько далеко зайти в устранении узких мест – продолжать ли поиск узких мест в этом процессе, или переключиться на другой – решать вам.+

Статья подготовлена специально для LeanBase.ru

Точка перегрузки в производственной системе

Что такое узкое место?

Узкое место — это точка перегрузки в производственной системе (такой как сборочная линия или компьютерная сеть), которая останавливает или сильно замедляет работу системы. Неэффективность, вызванная узким местом, часто приводит к задержкам и увеличению производственных затрат.

Термин «бутылочное горлышко» относится к типичной форме бутылки и к тому факту, что горлышко бутылки является самым узким местом, что является наиболее вероятным местом возникновения заторов, замедляющих поток жидкости из бутылки.

Существует два основных типа узких мест: краткосрочные и долгосрочные. Краткосрочное узкое место носит временный характер и обычно вызвано временными условиями, такими как отпуск сотрудников или отпуск по болезни. Долговременные узкие места встроены в производственный процесс и включают в себя такие вещи, как неэффективное оборудование.

Узкие места, процесс, который создает узкие места, может оказать значительное влияние на поток производства и может резко увеличить время и затраты на производство. Компании больше подвержены риску возникновения узких мест, когда они начинают процесс производства нового продукта. Это связано с тем, что в процессе могут быть недостатки, которые компания должна выявить и исправить; эта ситуация требует более тщательного изучения и уточнения. Управление операциями связано с контролем производственного процесса, выявлением потенциальных узких мест до их возникновения и поиском эффективных решений.

Ключевые выводы

- Узкое место — это точка перегрузки в производственной системе, которая останавливает или значительно замедляет работу системы.

- Краткосрочные узкие места носят временный характер и обычно вызваны тем, что сотрудники находятся в отпуске или на больничном.

- Долгосрочные узкие места встроены в производственный протокол и часто связаны с неэффективным оборудованием или процессами.

- Узкие места, процесс, который создает узкие места, может оказать значительное влияние на поток производства и может резко увеличить время и стоимость производства.

- Узкие места отрицательно сказываются на практической производственной мощности, удерживая ее ниже теоретической (идеальной) мощности, чем обычно.

- Устранение узких мест является ключом к повышению эффективности производства.

Узкое место

Понимание узкого места

В качестве примера предположим, что производитель мебели перемещает в производство древесину, металл и другое сырье, а затем несет затраты на рабочую силу и оборудование для производства и сборки мебели. Когда производство завершено, готовая продукция хранится на складе. Стоимость запасов часто переносится на себестоимость проданных товаров (COGS), когда мебель продается покупателю.

Стоимость запасов часто переносится на себестоимость проданных товаров (COGS), когда мебель продается покупателю.

Если в начале производства возникает узкое место, производитель мебели не может ввести в процесс достаточное количество сырья, а это означает, что машины простаивают, а наемные работники не работают продуктивно, создавая ситуацию недоиспользования ресурсов. Это увеличивает стоимость производства, представляет собой потенциально большие альтернативные издержки и может означать, что готовые товары не доставляются клиентам вовремя.

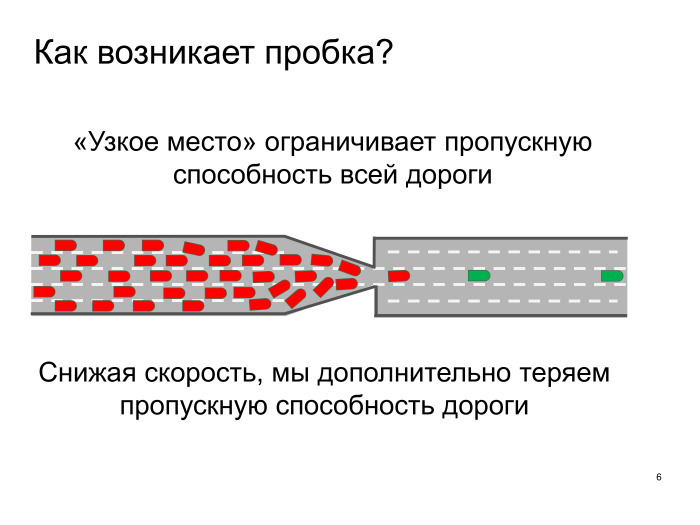

Заторы на дорогах и автомагистралях часто возникают из-за узких мест, ограничивающих поток транспортных средств. Это может быть связано с плохим планированием, дорожными работами или аварией, которая закрыла одну или несколько полос движения.

Узкие места и производственные мощности

Узкое место влияет на уровень производственных мощностей, который фирма может достичь каждый месяц. Теоретическая мощность предполагает, что компания может постоянно производить продукцию с максимальной производительностью. Эта концепция предполагает отсутствие поломок оборудования, походов в туалет или отпусков сотрудников.

Эта концепция предполагает отсутствие поломок оборудования, походов в туалет или отпусков сотрудников.

Поскольку теоретические мощности нереалистичны, большинство предприятий используют практические мощности для управления производством. Этот уровень мощности предполагает простои для ремонта станков и отгулы сотрудников. Практическая мощность обеспечивает диапазон, в котором различные процессы могут работать эффективно без сбоев. Выход за пределы оптимального диапазона увеличивает риск узкого места из-за сбоя одного или нескольких процессов.

Если компания считает, что ее производственные мощности недостаточны для достижения производственных целей, у нее есть несколько вариантов. Руководство компании может решить снизить свои производственные цели, чтобы привести их в соответствие с их производственными мощностями. Или они могли бы работать над поиском решений, которые одновременно устраняют узкие места и увеличивают производительность. Компании часто используют инструменты и методы планирования требований к мощности (CRP) для определения и достижения производственных целей.

Узкие места и отклонения в производстве

Отклонение в производственном процессе – это разница между запланированными и фактическими результатами. Менеджеры анализируют отклонения для внесения изменений, в том числе для устранения узких мест. Если фактические затраты на рабочую силу намного превышают суммы, предусмотренные в бюджете, менеджер может решить, что узким местом является задержка производства и трата рабочего времени. Если руководство сможет устранить узкое место, затраты на рабочую силу могут быть снижены.

Узкое место также может вызвать отклонение материалов, если материалы подвергаются порче или возможному повреждению, поскольку они находятся в фабричном цеху в ожидании использования в производстве. Узкие места могут быть устранены за счет повышения загрузки производственных мощностей, поиска новых поставщиков, автоматизации трудовых процессов и создания более точных прогнозов потребительского спроса.

Реальный пример узкого места

Узкие места также могут возникать, когда спрос неожиданно резко возрастает и превышает производственные мощности заводов или поставщиков фирмы. Например, когда Tesla Inc. (TSLA) впервые начала производство своих полностью электрических автомобилей, спрос на автомобили был высоким, и некоторые аналитики были обеспокоены тем, что производство замедлится из-за проблем на производственной линии. На самом деле, Tesla постоянно испытывает узкие места в производстве из-за необходимости производить нестандартные аккумуляторные блоки, которые питают их автомобили.

Например, когда Tesla Inc. (TSLA) впервые начала производство своих полностью электрических автомобилей, спрос на автомобили был высоким, и некоторые аналитики были обеспокоены тем, что производство замедлится из-за проблем на производственной линии. На самом деле, Tesla постоянно испытывает узкие места в производстве из-за необходимости производить нестандартные аккумуляторные блоки, которые питают их автомобили.

Основатель Tesla Илон Маск сказал, что способность компании расширять линейку продуктов напрямую зависит от ее способности производить большое количество аккумуляторов. Чтобы это произошло, в рамках совместного предприятия с Panasonic в 2016 году Tesla открыла огромный Gigafactory недалеко от Рино, штат Невада, где производятся литий-ионные батареи и узлы для электромобилей. К середине 2018 года компания заявила, что ее завод уже является крупнейшим заводом по производству аккумуляторов в мире по объему производства гигаватт-часов (ГВтч). Тесла говорит, что для того, чтобы сократить список ожидания на автомобили, которые ранее были заказаны, ей необходимо будет продолжать инвестировать и строить больше гигафабрик по всему миру.

Почему это называется узким местом?

Узкое место возникает, когда не хватает мощностей для удовлетворения спроса или пропускной способности продукта или услуги. Это называется узким местом, потому что горлышко бутылки сужается и сужается, ограничивая количество жидкости, которая может вытекать из бутылки за один раз.

Что является узким местом в производстве?

Узкое место в производстве возникает, когда в процессе есть этап (или этапы), который замедляет общее производство товара. Например, на начальных этапах можно быстро собрать ключевые детали, но решающий следующий шаг, который сваривает детали вместе, может не успевать за более ранними этапами. В результате возникает отставание и снижается эффективность. Узкое место должно быть устранено путем расширения этого процесса, инвестирования в более совершенные технологии для ускорения этого процесса или найма большего количества работников для помощи в этом процессе.

Что является узким местом в сфере услуг?

Многие услуги выполняются людьми, которые имеют естественный предел скорости и эффективности своей работы. Например, парикмахер может стричь только трех человек в час. Если больше людей хотят подстричься, им придется подождать, и это может привести к отставанию. Способы уменьшить узкое место — нанять дополнительных парикмахеров или повысить эффективность работы парикмахера с помощью технологии или обучения навыкам (чтобы они могли обслуживать четырех клиентов в час).

Например, парикмахер может стричь только трех человек в час. Если больше людей хотят подстричься, им придется подождать, и это может привести к отставанию. Способы уменьшить узкое место — нанять дополнительных парикмахеров или повысить эффективность работы парикмахера с помощью технологии или обучения навыкам (чтобы они могли обслуживать четырех клиентов в час).

Итог

Узкое место — это точка перегрузки в производственной системе, которая замедляет или останавливает прогресс. Краткосрочные узкие места носят временный характер и часто вызваны нехваткой рабочей силы. Долгосрочные узкие места в большей степени связаны с самой системой и характеризуются неэффективными механизмами или процессами.

Поскольку создание узких мест контрпродуктивно и ведет к снижению эффективности производства, устранение узких мест является ключом к повышению прибыльности. Лучший способ устранить узкие места — увеличить производительность системы за счет реструктуризации процесса или инвестиций в людей и оборудование.

Что является узким местом в производстве

Это случилось со всеми нами: один проект задерживается и выводит остальную часть нашего рабочего графика из равновесия. Ждем ли мы отзывов, пытаемся заставить устаревшую систему работать или жонглируем проверками и утверждениями, большинство задержек проекта вызвано одним явлением: узким местом.

Подобно тому, как горлышко настоящей бутылки замедляет поток жидкости, узкое место в производстве ограничивает рабочий процесс проекта и замедляет его. Узкое место в физическом производственном процессе обнаружить и устранить немного сложнее.

Однако выявление и устранение узких мест возможно, поскольку это необходимо. В этом сообщении блога будет рассмотрено, что именно является узким местом, и некоторые шаги, которые вы можете предпринять для его устранения.

Что является узким местом в производстве?

В производстве узкое место, также известное как производственные ограничения, представляет собой рабочую стадию с более низкой производительностью, чем спрос. Другими словами, это процесс на вашей производственной линии, который замедляет ваше производство.

Другими словами, это процесс на вашей производственной линии, который замедляет ваше производство.

Узкие места — это концепция, которая в равной степени применима к логистике и управлению. Это может потенциально ограничить поток информации, рабочих инструкций и указаний.

Узкие места могут серьезно снизить производительность труда. Это задерживает производственный процесс на всей линии, что, в свою очередь, приводит к задержке поставок и разочарованию клиентов.

Краткосрочные vs. Долгосрочные узкие места

Узкие места в производстве бывают двух типов: краткосрочные и долгосрочные.

Кратковременные узкие места в производстве часто вызывают временные или неожиданные проблемы. Например, если часть оборудования выходит из строя и нуждается в ремонте, это краткосрочное узкое место. К другим причинам краткосрочных узких мест относятся:

- Отсутствие оператора

- Задержка в получении материалов от другого поставщика

- Станок, который необходимо переоборудовать под новый продукт

- Внезапное или незапланированное отключение электроэнергии.

Напротив, долговременные узкие места обычно вызваны постоянными или повторяющимися проблемами, которые нелегко устранить. Это может оказать существенное влияние на общие производственные процессы. Некоторые примеры включают следующее:

- Задержка производства из-за бумажных процессов аудита и рабочих инструкций.

- Отсутствие прослеживаемости из-за дезорганизации систем отслеживания материалов.

- Отсутствие стандартизации процессов, что приводит к несогласованности и переделке.

- Нет данных в режиме реального времени для определения закономерностей в производстве.

Поскольку краткосрочные узкие места представляют собой изолированные инциденты, их часто легче решить. Они не нуждаются в регулярном внимании или средствах правовой защиты. С другой стороны, долгосрочные узкие места более сложны и требуют стратегических решений.

Что такое анализ узких мест?

Анализ узких мест — это процесс выявления и анализа производственных узких мест с целью поиска решений, которые могут помочь уменьшить или устранить их. Он похож на анализ основных причин, но фокусируется на производственных процессах.

Он похож на анализ основных причин, но фокусируется на производственных процессах.

Основной целью анализа узких мест является повышение эффективности производственного процесса за счет уменьшения или устранения ограничений. Этого можно добиться, либо увеличив производительность этапа работы с узким местом, либо полностью устранив узкое место.

Цели анализа узких мест следующие:

- Выявление ключевых узких мест, нарушающих производственный процесс.

- Сбор релевантных и количественных данных для анализа узких мест.

- Количественно определите влияние узкого места на производство.

- Определите основную причину узкого места.

- Изучение возможных решений для устранения узких мест

- Разработайте, протестируйте и внедрите эффективный план устранения узких мест.

- Сократите количество некачественной продукции, повысьте эффективность труда и сократите время простоя.

- Увеличьте общую производственную мощность и сократите общее время выполнения заказа.

- Мониторинг и улучшение производственного процесса после устранения узких мест.

Как видите, анализ узких мест — это комплексный и подробный процесс. Чтобы правильно провести анализ узких мест, важно иметь четкое представление о производственном процессе, а также о целях анализа.

Как выявить узкие места в производстве?

Существует несколько различных способов выявления узких мест в производстве. Тем не менее, анализ узких мест является лучшим подходом к выявлению узких мест и поиску путей их решения.

Вам нужно будет выполнить три шага, чтобы определить узкое место, найти лучшие решения и контролировать его производительность.

Шаг 1. Спланируйте свои процессы и определите узкие места

Лучший способ выявить и предотвратить узкие места — составить схему производственного процесса от начала до конца. Это поможет вам увидеть, где могут возникнуть потенциальные узкие места, и лучше понять, как работает процесс.

Это поможет вам увидеть, где могут возникнуть потенциальные узкие места, и лучше понять, как работает процесс.

Получив четкое представление о производственном процессе, вы можете приступить к выявлению потенциальных узких мест. И когда вы определите узкое место в своем производственном процессе, вы можете начать изучать свой производственный рабочий процесс с разных точек зрения — будь то диаграмма Ганта, доска Канбан или карта процесса.

Диаграмма «рыбий скелет» — еще одна широко используемая концепция анализа узких мест. Также известная как диаграмма Исикавы (причина и следствие), диаграмма «рыбий скелет» является идеальным инструментом для решения проблем и мозгового штурма.

В производстве голова рыбы представляет собой проблему или узкое место, а ребра представляют различные категории и связанные с ними задачи. Отобразив свой процесс на диаграмме «рыбий скелет», вашей команде будет проще определить основную причину узкого места в вашем производственном процессе.

Шаг 2. Внедрение решений

После того как вы определили узкое место в производственном процессе, пришло время начать мозговой штурм и внедрение решений. Вот несколько примеров решений, которые вы можете внедрить для различных узких мест в производстве:

- Невыполненная работа из-за недоукомплектованной команды: потенциал путем найма большего количества сотрудников или перекрестного обучения ваших нынешних сотрудников.

- Машина, которая постоянно выходит из строя и вызывает задержки производства: если машина является узким местом в вашем производственном процессе, вы можете попытаться улучшить ее производительность, проводя регулярное техническое обслуживание, модернизируя машину или инвестируя в новую.

- Слишком медленный и неэффективный процесс: если ваш производственный процесс является узким местом, вы можете попытаться улучшить его, оптимизировав процесс, автоматизировав задачи или инвестировав в новые технологии.

- Устаревшее производственное программное обеспечение вызывает проблемы: если производственное программное обеспечение является узким местом, вы можете попытаться улучшить его, обновив его до более новой версии, вложив средства в новое программное обеспечение или обучив свою команду более эффективному использованию программного обеспечения.

- Микроуправление замедляет процесс: руководители групп , которые держат свою команду на коротком поводке и управляют каждой задачей на микроуровне, часто могут быть узким местом в производственном процессе. Решение здесь состоит в том, чтобы доверять своей команде и делегировать больше ответственности.

Шаг 3. Оценка производительности

После внедрения решений важно отслеживать производительность узких мест, чтобы убедиться, что решения работают эффективно.

Существуют важные показатели, за которыми следует следить:

- Общее время производства: этот показатель покажет вам, сколько времени требуется для завершения производственного процесса от начала до конца.

- Время цикла: Этот показатель измеряет время, необходимое для завершения одного производственного цикла.

- Время выполнения: этот показатель измеряет время, необходимое для выполнения задачи от начала до конца.

- Доходность при первом проходе: этот показатель измеряет процент товаров, выполненных правильно с первой попытки.

- Производительность: Этот показатель измеряет количество продуктов, которые могут быть произведены за определенный период.

Если вы видите улучшение этих показателей после внедрения своих решений, значит, вы на правильном пути. Если нет, пришло время вернуться к чертежной доске и попробовать другой подход.

Создание анализа узких мест с помощью DATAMYTE

Для устранения узких мест лучше всего провести визуальный анализ возможных решений. С помощью DATAMYTE и его цифрового буфера обмена вы можете провести анализ узких мест, который поможет вам быстро выявить и устранить узкие места в производственном процессе.

«Узкое место» на оборудовании можно выявить, обратив внимание на время простоев и ожидания. Оборудование долго простаивает из-за того, что не получает достаточно материала, чтобы работать непрерывно. Таким образом, если выявлен станок с продолжительным временем ожидания, то на предыдущем шаге находится предполагаемое «узкое место».

«Узкое место» на оборудовании можно выявить, обратив внимание на время простоев и ожидания. Оборудование долго простаивает из-за того, что не получает достаточно материала, чтобы работать непрерывно. Таким образом, если выявлен станок с продолжительным временем ожидания, то на предыдущем шаге находится предполагаемое «узкое место». Этот вид анализа наиболее эффективен, поскольку позволяет оценить эффективность каждого рабочего места, а также каждого работника. Помимо этого, полный анализ может быть использован для процесса сокращения потерь, балансировки линии, а также для оценки уже внесенных изменений.

Этот вид анализа наиболее эффективен, поскольку позволяет оценить эффективность каждого рабочего места, а также каждого работника. Помимо этого, полный анализ может быть использован для процесса сокращения потерь, балансировки линии, а также для оценки уже внесенных изменений.

Необходимо следить за количеством незавершенного производства перед «узким местом», управлять подачей на него деталей для обработки.

Необходимо следить за количеством незавершенного производства перед «узким местом», управлять подачей на него деталей для обработки.  Наладьте систему профилактических осмотров во избежание непредвиденных остановок. Проведите работу по сокращению времени переналадки этого оборудования с одного продукта на другой.

Наладьте систему профилактических осмотров во избежание непредвиденных остановок. Проведите работу по сокращению времени переналадки этого оборудования с одного продукта на другой.